聚氨酯發泡機的PLC控制系統是一種基于可編程邏輯控制器(PLC)的自動化控制系統,專門用于精確控制聚氨酯(PU)發泡工藝中的原料配比、混合、注射、溫度、壓力等關鍵參數,確保發泡過程穩定性和產品質量。以下是該系統的核心要點:

1. 系統組成

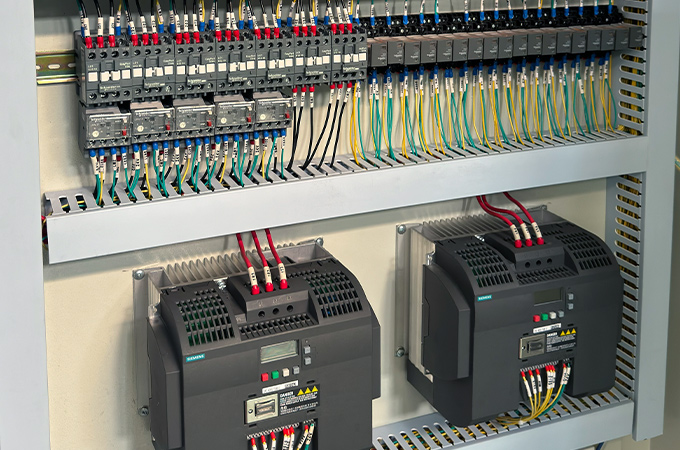

PLC主機:如西門子(S7系列)、三菱(FX/Q系列)、歐姆龍等品牌,作為控制核心。

輸入/輸出模塊(I/O):

輸入:傳感器信號(溫度、壓力、流量、液位等)。

輸出:控制執行元件(電機、電磁閥、加熱器等)。

人機界面(HMI):觸摸屏或工控機,用于參數設置、狀態監控和故障報警。

通信模塊:支持與上位機(如SCADA系統)或其他設備(如溫控器、計量泵)通信。

2. 核心控制功能

原料計量與配比:

- 通過高精度流量計或質量流量傳感器控制多元醇(Polyol)和異氰酸酯(ISO)的比例。

- PLC實時調節計量泵或齒輪泵的轉速,確保混合比例準確(誤差通常<±1%)。

溫度控制:

- 采用PID算法控制原料罐、管道和混合頭的溫度(通常需維持在20~50℃范圍內)。

壓力與流量調節:

- 監測系統壓力,防止過高壓力導致設備損壞或混合不均。

混合頭控制:

- 控制高壓或低壓混合頭的開啟/關閉,確保原料充分混合并定時清洗(防堵塞)。

發泡時間與固化控制:

- 根據工藝要求設定注射時間、熟化時間等參數。

3. 工作流程示例

1. 啟動準備:HMI設定配方參數(如A/B組分比例、注射量)。

2. 自動計量:PLC控制計量泵按比例抽取原料,同時監控溫度和壓力。

3. 混合與注射:到達設定條件后,PLC觸發混合頭高壓噴射,原料混合并發泡。

4. 清洗與復位:完成注射后,自動清洗混合頭,準備下一循環。

4. 優勢

高精度:減少人為誤差,提升產品一致性。

靈活性:通過PLC程序快速切換不同配方(如軟泡、硬泡、高密度等)。

故障診斷:實時報警功能(如原料不足、溫度異常、壓力超限)。

數據記錄:存儲工藝參數,便于質量追溯和優化。

5. 擴展功能

聯網與遠程監控:通過工業以太網或云平臺實現遠程運維。

安全聯鎖:緊急停止(E-stop)、原料泄漏檢測等安全機制。

6. 典型應用場景

- 汽車座椅、冰箱保溫層、建筑保溫板、鞋底等聚氨酯制品生產。

- 2025.12.31環戊烷與高壓發泡機優勢解析

- 2025.12.30聚氨酯發泡機在保溫領域的核心應用與優勢

- 2025.12.27設備穩定,才是硬實力

- 2025.12.23高效節能,一機多用

- 2025.11.20聚氨酯仿木發泡機的核心技術解析

- 2025.11.13聚氨酯保溫生產的核心設備

- 2025.11.11聚氨酯保溫發泡設備的廣泛應用領域

- 2025.10.23質密泡孔,卓越性能

- 2025.10.21大流量,高效率

- 2025.10.18量身定制與持久價值——弗雷特與您共同成長的伙伴

- 2025.10.16高效穩定與智能控制——弗雷特助力企業降本增效

- 2025.10.14精準混合與穩定輸出——弗雷特破解聚氨酯發泡核心難題

- 2025.10.09量身定制:為何聚氨酯發泡設備需要“量體裁衣”?

- 2025.10.07聚氨酯發泡機——現代制造業的“精密廚師”

- 2025.09.27聚氨酯低壓發泡機制作PU類玩具1

- 2025.09.25全套聚氨酯發泡生產線的設備配置和生產過程

- 2025.09.22聚氨酯保溫箱用發泡機發泡步驟

- 2025.09.20聚氨酯仿木踢腳線生產工藝流程